Hoje em dia há vários tipos de revestimentos para uma oferta cada vez mais diversificada. Desde a galvanoplastia tradicional e o histórico PVD à evolução DLC e aos recentes Ceratanium e Cerakote, aqui fica a devida resenha.

A partir do momento em que os relógios de pulso substituíram gradualmente os relógios de bolso na primeira metade do século XX, o aço e metais preciosos como o ouro e a platina tornaram-se na escolha preferencial para a confeção das respetivas caixas — com a tonalidade original e o valor a influenciarem muito a escolha. Para além disso, vários tipos de revestimento começaram a ser utilizados de modo a alterar o visual e aumentar a sua durabilidade. A modernização galopante e os avanços tecnológicos que acompanharam a conquista do espaço a partir da década de 60 também influenciaram muito o visual dos relógios.

Existem vários tipos de revestimento usados na indústria relojoeira e, normalmente, o método de tratamento implica uma modificação da cor ou até mesmo da textura da superfície da caixa ou da bracelete metálica. A intenção é dupla, porquanto o processo pode não só pode melhorar substancialmente a resistência aos riscos (ou mesmo choques) como também tornar-se esteticamente mais apelativo — e é por essa razão que se podem encontrar diferentes soluções de revestimento desde a segunda metade do século XIX.

Nas últimas décadas, as marcas têm procurado constantemente maneiras inovadoras de aprimorar a estética e a durabilidade dos relógios; à medida que as tecnologias e técnicas de fabricação foram evoluindo e se tornaram disponíveis no setor, o advento dos revestimentos tornou-se especialmente marcante na história da relojoaria. Começando pela básica galvanoplastia, os mais populares tipos de revestimento atuais são o PVD (Deposição Física de Vapor) e DLC (Carbono Tipo Diamante); mas há que ter em conta as mais recentes soluções combinadas com a cerâmica. São várias as técnicas que mudaram o visual da relojoaria — adicionando uma mistura de estilo, resiliência e funcionalidade.

Galvanoplastia: o método original

Os primeiros revestimentos podem ser encontrados cerca de 1850, quando os fabricantes começaram a usar a galvanoplastia para aplicar ouro às caixas — dando a aparência de um relógio de ouro a relógios em aço mais baratos, solução ainda hoje muito utilizada. O processo envolve a imersão dos componentes desejados (normalmente caixas e braceletes, mas também ponteiros e indexes) numa solução química que contém o metal de revestimento; através da eletrólise, as moléculas de ouro suspensas são transferidas para a superfície dos componentes desejados. A galvanoplastia tornou-se especialmente popular a partir das primeiras décadas do século XX, com várias marcas a criarem departamentos de galvanoplastia para proteger os componentes tratados da oxidação ou de riscos durante o transporte.

Mas a galvanoplastia implicava alguns problemas. Sendo que a camada de revestimento é de geralmente dois micrómetros, as caixas/braceletes ficavam suscetíveis a arranhões. Por outro lado, o tipo de revestimento tendia a causar reações alérgicas na pele de utilizadores mais suscetíveis a isso. O processo melhorou ao longo do tempo.

Banhos: plaqué e rodinado

O banho dourado é um processo antigo e confere uma aparência mais ‘rica’ aos relógios, proporcionando a tal aura de luxo e prestígio que os relógios em ouro têm. No entanto, é menos resistente a arranhões em comparação com os revestimentos PVD e DLC e pode exigir um novo banho ao longo do tempo (como sucede com relógios vintage banhados a ouro). Na prática, uma camada de banho de ouro depositada na superfície pode mesmo ser muito mais forte e resistente ao desgaste do que caixas de relógios de ouro de ‘apenas’ 12 ou 14 quilates, embora a um preço mais acessível.

Também utilizado na relojoaria desde meados do século XX, o banho rodinado realça o brilho da superfície metálica do relógio e oferece maior resistência a riscos. É usualmente utilizado em relógios de ouro branco ou prata para evitar manchas, embora a galvanoplastia com ródio não esconda imperfeições superficiais.

PVD: o revestimento moderno

Conhecido sobretudo a partir da década de 70, o sistema de Deposição Física de Vapor (Physical Deposition Vapor, ou PVD) é um processo de revestimento de metal cujas raízes remontam a 1838, quando o cientista inglês Michael Faraday o utilizou pela primeira vez nas suas experiências com a eletricidade. O revestimento PVD é uma sequência meticulosamente controlada de etapas na fabricação que transforma a superfície do relógio, proporcionando-lhe uma camada adicional de proteção e estilo estético (cor, textura, etc).

Basicamente, consiste na aplicação de uma camada extremamente fina de material na superfície de componentes que precisam de ser protegidos contra a corrosão e outros tipos de danos ou que necessitam de adotar uma tonalidade diferente. Os materiais de revestimento mais comuns são o titânio, o alumínio e o ouro; esses revestimentos podem ser aplicados a uma ampla variedade de materiais — a base sobre a qual o revestimento é feito — que vai desde o aço inoxidável à cerâmica. Parte da sua grande popularidade tem a ver com o facto de ser totalmente ecológico.

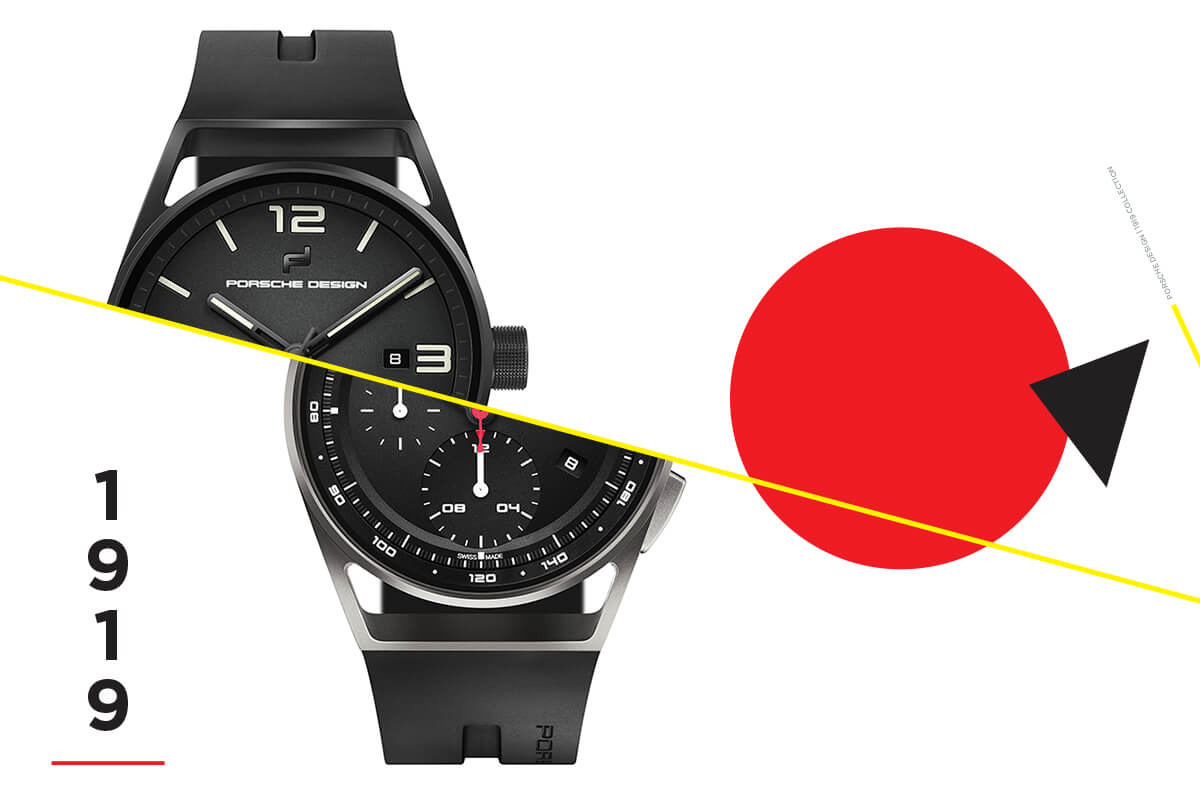

Apesar de estar disponível há mais tempo, o revestimento PVD começou a ser utilizado especificamente na relojoaria somente a partir de 1972, com o lançamento do Porsche Design Chronograph 1 — que entrou para a lenda como o primeiro relógio totalmente preto. Três anos depois, a Heuer estreou o acabamento PVD preto na caixa do vanguardista Monaco; a versão Monaco ‘Dark Lord’ passou a ser uma das mais cobiçadas do vanguardista relógio quadrilátero e atinge preços especialmente altos em leilões.

A partir da década de 70, quase todas as marcas de qualidade (e mesmo marcas de preço mais acessível) começaram a usar o processo PVD para mudar a aparência e melhorar a resistência dos seus relógios. Inicialmente, o sistema era relativamente vulnerável a riscos, oxidação e mudanças de temperatura; ao longo dos anos, o revestimento PVD evoluiu muito e hoje em dia tornou-se bem mais resistente e quase tão duradouro como o DLC. No entanto, o facto anteriormente de dar claras mostras de desgaste com o tempo levou a indústria relojoeira a buscar outras alternativas.

DLC: o tratamento contemporâneo

O revestimento de Carbono Tipo Diamante (Diamond-Like Carbon, ou DLC) é mais recente e começou a ser popularizado no início do presente século. Frequentemente usado erroneamente como sinónimo de PVD, o revestimento DLC até é um subconjunto da tipologia PVD — embora com propriedades únicas. Usa o carbono para criar uma camada protetora semelhante ao diamante e tão resistente como ele; a camada é mais fina do que um fio de cabelo humano e pode atingir uma dureza até 9.000 Vickers.

Devido às suas propriedades semelhantes às do diamante, o revestimento DLC tem uma durabilidade garantida e não se desgasta tão rapidamente como outros revestimentos convencionais do tipo PVD. O revestimento DLC pode mesmo resistir mais de oito décadas. E é mais caro do que o seu parente PVD.

Para além dos seus atributos físicos, o revestimento DLC proporciona o tal impacto visual que se deseja quando as marcas optam por tal processo. A tonalidade é mais restrita do que no caso do PVD, numa paleta que vai desde antracite ao preto profundo, é um revestimento que proporciona uma estética uniforme e discreta ao relógio — sendo a escolha ideal para quem aprecia relógios totalmente pretos. Devido aos seus benefícios e propriedades, o revestimento DLC tem sido amplamente utilizado em relógios de mergulho e outros tipos de relógios desportivos e militares que são projetados para suportar condições externas adversas.

Ceramização: tipos de revestimento

Os revestimentos cerâmicos oferecem não só resistência a arranhões, produtos químicos e corrosão, como também proporcionam uma ampla gama de cores. São duráveis e mantêm sua aparência ao longo do tempo, tornando-os uma escolha adequada para relógios mais desportivos e mesmo de mergulho, para além de proporcionarem uma personalização adicional no mercado paralelo da personalização. Nesse âmbito e a título de exemplo, dois nomes têm sido particularmente ventilados: Cerakote e Ceratanium. Cerakote é um processo de revestimento cerâmico aplicado a materiais vários, enquanto Ceratanium é uma liga patenteada desenvolvida pela IWC. O processo Cerakote pode ser usado para criar uma superfície dura e resistente à abrasão; Ceratanium é um material com propriedades semelhantes às do titânio e da cerâmica.

O Cerakote oferece dureza, resistência aos riscos, à corrosão e às cambiantes térmicas; pode ser usado em caixas de relógios, braceletes ou outros componentes para aumentar a durabilidade e a aparência. É muito utilizado para dar uma aparência branca ou esbranquiçada aos relógios — apresentando custos de produção bem mais baixos do que os relógios em cerâmica.

Já o Ceratanium é uma liga de titânio especialmente projetada e desenvolvida pela IWC que combina a leveza do titânio com a dureza e a resistência à abrasão da cerâmica. É caracterizada por um tom preto mate e tem vindo a ser utilizado em caixas, coroas, botões e fivelas de relógios IWC.

As nossas impressões

Os revestimentos para relógios transformaram a indústria do setor, oferecendo uma nova combinação de estilo e durabilidade — em especial os revestimentos PVD e DLC devido às suas notáveis propriedades. E enquanto os revestimentos PVD oferecem uma paleta de cores mais ampla e preço acessível, os revestimentos DLC destacam-se mais em termos de dureza e resistência aos riscos. A compreensão das várias técnicas de revestimento permite que os aficionados façam escolhas devidamente informadas tendo em conta as suas preferências e a utilização do relógio em questão.

À medida que a tecnologia continua a avançar e os tipos de revestimento conhecidos vão melhorando, é seguro que surgirão novas técnicas e revestimentos que façam evoluir ainda mais a arte relojoeira tanto no estilo como na substância. E que ofereçam mais longevidade aos nossos companheiros de pulso.