Fundada em 2018, a nova manufatura da IWC ajudou a marca de Schaffhausen a reafirmar-se como um dos principais players da relojoaria de prestígio — como o indicam a recente pole position cinematográfica no pulso de Brad Pitt e o Portugieser papa-troféus do ano passado.

Miguel Seabra, em Schaffhausen

A IWC está em grande: após ganhar o prémio máximo no Grand Prix d’Horlogerie de Genève de 2024, o ano de 2025 tem sido marcado pela forte presença no filme F1 protagonizado por Brad Pitt — que não só se revelou um festim de relógios para os aficionados, mas também deixou o público menos conhecedor com muita curiosidade sobre a sigla omnipresente nos capacetes e nos fatos dos pilotos da escuderia fictícia APXGP. Essa sigla é formada pelas iniciais da International Watch Company, designação anglófona para a mais germânica das companhias relojoeiras suíças e que foi fundada por um americano… sem esquecer que uma das suas linhas bestseller foi inspirada por dois portugueses há quase um século.

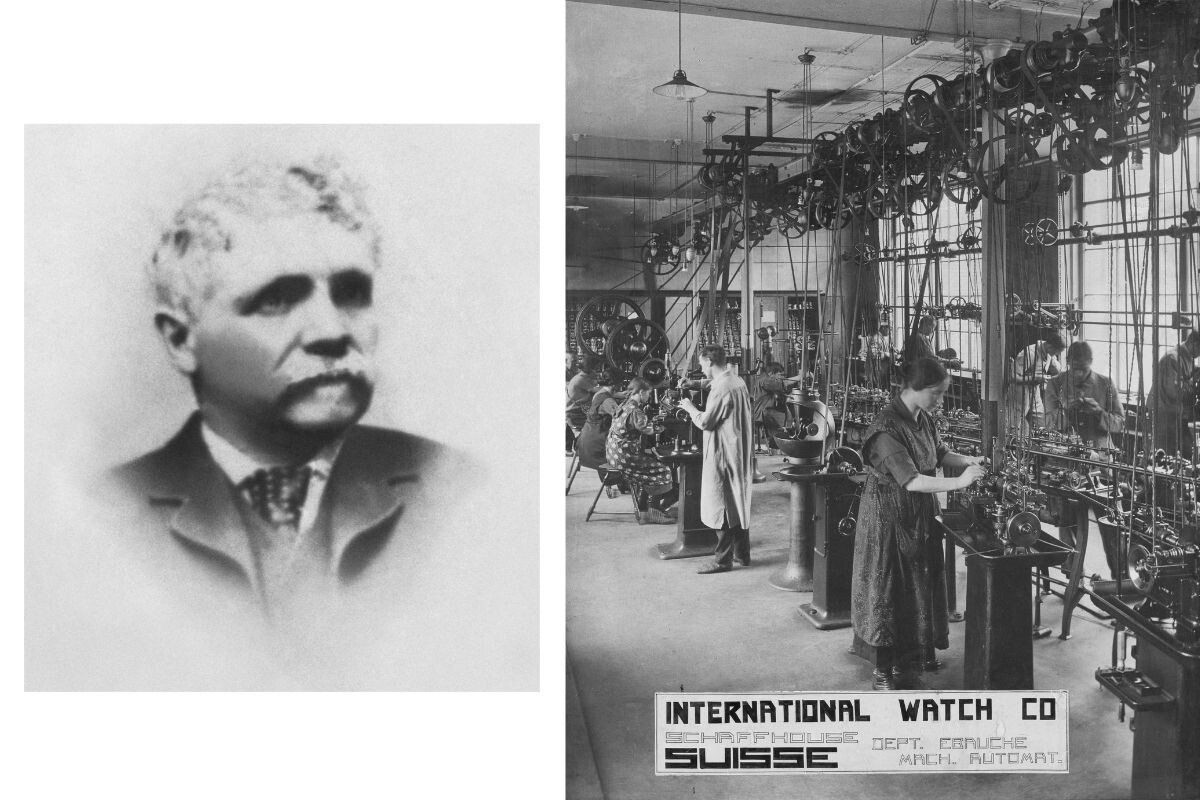

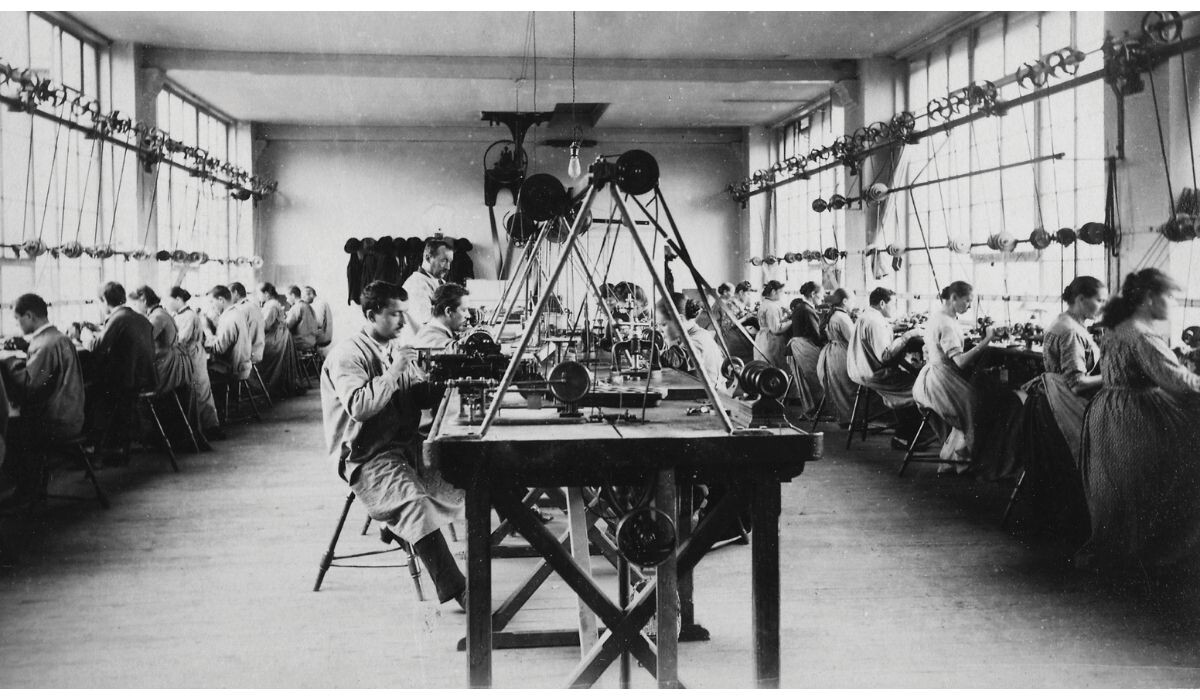

A IWC sempre foi uma das mais cotadas marcas helvéticas, mas a sua pujança atual está intimamente ligada à sua nova manufatura — um moderno complexo inaugurado em 2018 e que fica situado a 10 minutos do histórico edifício que se mantém como quartel-geral, bem no centro de Schaffhausen, na zona mais a norte da Suíça e muito perto da fronteira com a Alemanha. A localização geográfica não foi escolhida ao acaso: a pequena cidade fica numa confluência de linhas férreas entre os dois países e as cataratas do rio Reno são uma fonte de assinalável energia hidráulica. Daí a decisão de Florentine Ariosto Jones em estabelecer a firma em tal sítio no ido ano de 1868; a inauguração do novo polo industrial da marca deu-se precisamente 150 anos após a sua fundação.

Se o primeiro patrão foi americano, o atual é alemão — fazendo jus ao tal pendor teutónico que sempre caraterizou a IWC ao longo das décadas. Mas Christoph Grainger-Herr não é apenas CEO: a sua formação de arquiteto permitiu-lhe supervisionar a construção do Manufakturzentrum, a nova manufatura onde a IWC cruza os princípios tradicionais da relojoaria mecânica com métodos e tecnologias de fabrico de última geração. É lá que se faz quase tudo o que é preciso para a confeção de relógios da marca, desde a produção de componentes do movimento e das caixas, graças a avançados centros de torneamento e fresamento, até à assemblagem manual dos calibres e correspondente afinação.

«Em 1868, Florentine Ariosto Jones, o nosso fundador, já combinava a relojoaria tradicional com métodos de produção avançados. Desde que ele estabeleceu essa abordagem à engenharia mecânica, temo-la desenvolvido sistematicamente e hoje combinamos mão de obra qualificada e tecnologia sofisticada no nosso novo Manufakturzentrum. Mas o edifício oferece mais do que as condições ideais para a produção e excelentes condições de trabalho para os funcionários; também incorpora o espírito da IWC e permite que visitantes de todo o mundo vejam de perto como os nossos relógios são produzidos», sublinha Christoph Grainger-Herr. Com um investimento de 42 milhões de francos suíços, o Manufakturzentrum ficou concluído em apenas 21 meses e apresenta uma estrutura de 139 metros de comprimento por 62 metros de largura, num total de 13.500 metros quadrados iluminado por muitas paredes vidraçadas e vinculado a premissas ecológicas.

Lógica moderna

O Manufakturzentrum é resolutamente moderno e não fornece em qualquer canto a arcaica ideia do relojoeiro encolhido numa pequena mesa de madeira, apesar de alguns adereços originais e muita documentação histórica da marca exibida nas paredes. O edifício foi construído de raiz tendo em conta a sustentabilidade e segundo modernos parâmetros ecológicos, maximizando a reutilização de energia (solar e geotérmica) e reduzindo o impacto no meio ambiente. A superfície envidraçada dominante assegura excelente luz natural ao longo do dia; o interior inclui 238 postos de trabalho e pode albergar até 400, com funcionários associados às múltiplas etapas associadas ao fabrico: Ideia, Design, Modelagem, Prototipagem, Desenho Final de Produto, Bateria de Testes, Produção Final e Controlo de Qualidade.

Para Andreas Voll, COO da IWC, «O novo edifício deu-nos a oportunidade de configurar os nossos processos de produção exatamente da melhor maneira possível para garantir que funcionem de forma otimizada e produzam a qualidade perfeita. Todo o processo de criação progride numa ordem lógica e num único andar. Sonhava com isso desde que comecei na IWC, em 2007».

O imponente hall de entrada, com os seus quase 10 metros de altura, oferece acesso direto às oficinas de produção de componentes de movimento e onde estão dezenas de máquinas CNC (Computer Numerical Control, máquinas de fabrico automatizado a partir de programação feita através de software de computador); é lá que cerca de 1.500 componentes são produzidos, incluindo peças para os movimentos automáticos das famílias de Calibres 52 e 82, os movimentos de corda manual da família de Calibres 59 e os movimentos de cronógrafo da família de Calibres 69. Componentes complexos são fabricados, como platinas, pontes e massas oscilantes, bem como pequenos componentes, incluindo alavancas de comutação, molas e elementos de travamento. Algumas peças são tão pequenas que mal se veem a olho nu. As atividades do departamento também abrangem a produção de componentes para complicações tais como calendários perpétuos, calendários anuais e turbilhões.

A precisão de produção é essencial; nos relógios mecânicos, centenas de componentes individuais trabalham incessantemente e a necessidade de precisão é fundamental: há peças maiores e menores produzidas sempre com tolerâncias mínimas na faixa de alguns milésimos de milímetro. É por isso que a maioria das etapas envolvidas na produção de componentes são automatizadas; somente os centros de torneamento e fresamento controlados por computador mais avançados são capazes de produzir esses componentes com o padrão exigido. Centros de usinagem de última geração podem usinar vários blocos de latão num único arranjo de fixação. Um robô articulado é responsável por fornecer matéria-prima e remover os componentes acabados.

A oficina de galvanoplastia dá aos componentes as propriedades de acabamento superficial que fornecem proteção contra a corrosão e tornam os componentes visualmente mais atraentes. Um revestimento protetor feito de níquel e ródio evita que os componentes de latão fiquem manchados e desenvolvam patina. Também confere aos componentes a sua cor prateada. Há componentes do movimento particularmente complicados de produzir, como a ponte do barril; após a adição decorativa das Côtes de Genève, os componentes são banhados a ródio num banho de galvanoplastia e qualquer revestimento excessivo é removido.

Mãos cirúrgicas

Depois dá-se a transição da produção de componentes para a assemblagem do movimento; se a produção dos componentes é amplamente automatizada, já a assemblagem é uma delicada operação que tem de ser realizada manualmente — porque está para além da capacidade de qualquer máquina juntar as peças de um tão complexo mecanismo e dar-lhe vida. Na fase de pré-montagem, as placas e pontes juntam-se a outros componentes para formar uma unidade de base. Essas unidades são posteriormente enviadas para as linhas de montagem, juntamente com outros componentes; é nessas linhas de montagem que os movimentos de manufatura da marca são assemblados.

O conceito de linha de montagem baseia-se na ideia visionária do fundador F.A. Jones na segunda metade do século XIX, mas desenvolvido segundo os padrões atuais. Dividir o processo de montagem em vários subprocessos permite designar um especialista com experiência específica para cada etapa individual. O processo de montagem para as diferentes famílias de calibres está organizado em linhas dedicadas. Uma inovadora máquina desenvolvida por funcionários da casa permite que várias dezenas de pontos de lubrificação nos movimentos sejam lubrificados com a máxima precisão. E porque até ínfimas quantidades de pó ou sujidade podem prejudicar o desempenho de um movimento, os componentes são montados numa uma atmosfera de sala limpa e em condições semelhantes às estabelecidas para a fabricação de chips de computador. Cinquenta mil metros cúbicos de ar circulam a cada hora de modo a que a pressão seja superior à pressão atmosférica, dificultando a entrada de partículas de poeira.

Subsolo para fabrico

A cave do Manufakturzentrum abriga o departamento de produção de caixas — em aço inoxidável, titânio, platina, ouro rosa, ouro branco e bronze. Desde a década de 1980 que a IWC vem acumulando uma vasta experiência na usinagem de materiais inovadores; a mais recente inovação da IWC nesse departamento é o Ceratanium, um novo material de caixa tão robusto e leve quanto o titânio e tão duro e resistente a riscos quanto a cerâmica de ponta que tem vindo a marcar presença de destaque no catálogo da marca.

Mesmo uma caixa de relógios simples, seja em que material for, compreende um grande número de componentes individuais; adicionando funções como uma luneta giratória ou botões de cronógrafo, o número de componentes aumenta rapidamente para várias dezenas ou mais. O processo de usinagem das peças brutas é personalizado usando centros de torneamento e fresamento controlados por computador. Dependendo do material e do tipo de caixa, entre 30 e 50 caixas podem ser feitas a partir de uma barra de um metro de comprimento. O processo de fresagem pode levar horas. A fabricação de uma caixa de platina para o Portugieser Grande Complication, por exemplo, é extremamente demorada, já que o material é difícil de usinar e a geometria é complexa. Após a usinagem, as caixas passam para a etapa de acabamento da superfície, na qual são polidas. A limpeza final e a inspeção final ocorrem novamente numa sala limpa… mas com chancela humana: apenas o olho humano é capaz de avaliar a qualidade decorativa de um componente relojoeiro.

Para além da gravação à máquina, a gravação a laser também é usada para identificar o fundo da caixa. Uma técnica avançada que não só proporciona excelente fiabilidade, como também abre novas possibilidades de design de gravação. Os artesãos especialistas na produção de caixas são qualificados em métodos de usinagem particularmente complexos e exigentes; um exemplo disso é o torneamento de diamante e o material excedente é removido com um diamante especialmente lapidado, que também comprime o material ao cortá-lo. Isso confere à caixa um acabamento de superfície único e brilhante.

Chancela IWC

O novo edifício foi gizado para incorporar o espírito da IWC e a arquitetura influencia as atividades quotidianas dos trabalhadores e os seus relacionamentos sociais. Foi pensado para apresentar condições ideais de produção e excelentes condições de trabalho para os funcionários. «Não queríamos apenas construir uma fábrica funcional – queríamos um edifício que não fosse apenas esteticamente agradável, mas que também encapsulasse perfeitamente o espírito da nossa marca. Por esse motivo, investimos muito tempo e reflexão em como poderíamos capturar a essência da IWC em forma arquitetónica para os nossos funcionários e visitantes, da mesma forma que faríamos para as nossas lojas, feiras e assim por diante», diz Chris Grainger-Herr.

A inspiração? Pavilhões de exposição modernistas nas feiras internacionais, que permitem que os países exibam as suas maiores conquistas no que diz respeito a tecnologia, comércio e arte. «Essa mistura de galeria, oficina e feira de engenharia pareceu-me uma base arquitetónica adequada para fundamentar o design, e o estilo modernista clássico combina perfeitamente com a nossa marca», sublinha Chris Grainger-Herr. «Somos uma marca com mais de 150 anos de história, mas também um fabricante que olha para o futuro. Isso está perfeitamente encapsulado na arquitetura modernista. Em vez de um neoclassicismo retrógrado, trata-se de uma interpretação clássica com um aceno para o futuro!».

Sede histórica

Bem mais antigo é o edifício histórico de 1875 que serve de sede e onde está instalada a direção da IWC (administração e marketing), mas que inclui também alguns centros especializados de assemblagem, para além de uma boutique que vende relógios da marca e ainda o museu fundado em 1993, por ocasião do 125.º aniversário. E o museu coloca em destaque uma caravela, que identifica o espaço dedicado ao Portugieser — o nome original germânico que a marca utiliza para identificar a conhecida linha e que solicita (à imprensa e aos seus canais de distribuição) que seja utilizado preferencialmente (em vez de Portugaise, Portuguese, Portoghese ou Português, consoante o idioma).

As origens do Portugieser remontam à década de 30 e a um pedido específico dos comerciantes portugueses Rodrigues e Teixeira: queriam um relógio de pulso com um movimento de relógio de bolso, que na altura eram mais precisos. A estética desses relógios foi recuperada nos anos 90, rapidamente se transformando na gama bestseller da marca (juntamente com a Pilot); foi mesmo um Portugieser — o Portugieser Eternal Calendar — a dar à IWC o máximo galardão do seu historial: a Aiguille d’Or no Grand Prix d’Horlogerie de Genève de 2024, para além de outros destacados prémios.

Mas, nestes últimos dois anos, a IWC tem dado particular atenção ao relançamento do Ingenieur de design integrado originalmente desenhado por Gerald Genta em 1975; e foi com um Ingenieur dotado de um mostrador especial verde pistáquio que Brad Pitt deu à manufatura de Schaffhausen a pole position cinematográfica na história da relojoaria… após uma já de si longa associação à Formula 1 através da parceria com a escuderia Mercedes-AMG Petronas.